機器視覺檢測的未來新機遇 網(wǎng)絡技術(shù)開發(fā)的融合與變革

隨著人工智能、物聯(lián)網(wǎng)和5G等網(wǎng)絡技術(shù)的飛速發(fā)展,機器視覺檢測作為工業(yè)自動化與智能化的核心環(huán)節(jié),正迎來前所未有的新機遇。這一技術(shù)不僅提升了生產(chǎn)效率與質(zhì)量控制水平,更在網(wǎng)絡技術(shù)的賦能下,逐步從“看見”走向“洞察”,開啟了更廣闊的應用前景。本文將從網(wǎng)絡技術(shù)開發(fā)的角度,為您系統(tǒng)解析機器視覺檢測的未來機遇。

一、邊緣計算與云邊協(xié)同:實現(xiàn)實時高效檢測

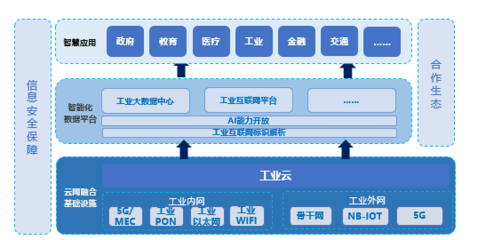

傳統(tǒng)機器視覺系統(tǒng)多依賴本地高性能計算設備,成本高且擴展性有限。而邊緣計算與云計算協(xié)同的網(wǎng)絡架構(gòu),為機器視覺檢測帶來了革命性變化。通過在設備端(邊緣)部署輕量化模型進行實時初步處理,再將復雜分析任務上傳至云端,系統(tǒng)既能實現(xiàn)毫秒級響應,又能利用云端無限算力進行深度學習與模型優(yōu)化。這種模式尤其適用于對實時性要求極高的場景,如高速生產(chǎn)線瑕疵檢測、自動駕駛環(huán)境感知等,同時大幅降低了帶寬與存儲成本。

二、5G與低延遲網(wǎng)絡:賦能遠程與移動檢測

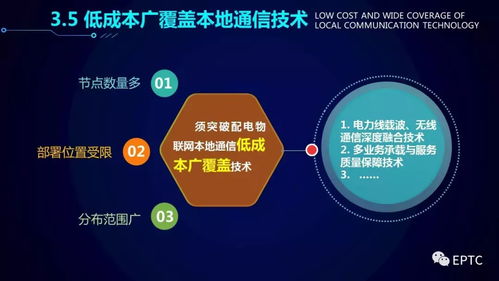

5G網(wǎng)絡的高速率、低延遲和大連接特性,為機器視覺的部署方式提供了全新可能。在遠程檢測領(lǐng)域,專家可通過高清視頻流實時指導或復核偏遠地區(qū)的設備檢測,實現(xiàn)“零距離”運維。搭載視覺傳感器的移動機器人、無人機等設備,能在5G網(wǎng)絡下無縫傳輸海量圖像數(shù)據(jù),完成大面積、復雜環(huán)境的巡檢任務(如電力巡線、農(nóng)業(yè)監(jiān)測),突破固定式檢測的物理限制。

三、AIoT與數(shù)據(jù)閉環(huán):驅(qū)動智能決策優(yōu)化

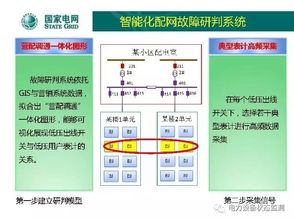

機器視覺與物聯(lián)網(wǎng)(AIoT)的深度融合,形成了“感知-分析-決策-執(zhí)行”的數(shù)據(jù)閉環(huán)。視覺傳感器采集的圖像數(shù)據(jù),通過網(wǎng)絡上傳至物聯(lián)網(wǎng)平臺,與設備狀態(tài)、生產(chǎn)參數(shù)等多源數(shù)據(jù)融合分析。基于深度學習算法,系統(tǒng)不僅能識別缺陷,還能預測設備故障、優(yōu)化工藝流程,甚至實現(xiàn)自適應的質(zhì)量控制。例如,在智能制造中,視覺檢測結(jié)果可實時反饋給機械臂,自動調(diào)整操作,真正實現(xiàn)智能化生產(chǎn)。

四、深度學習即服務與平臺化開發(fā)

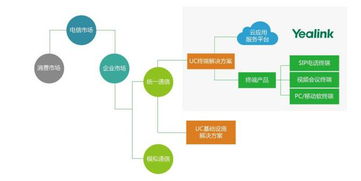

網(wǎng)絡技術(shù)的發(fā)展催生了機器學習/深度學習即服務(MLaaS/DLaaS)的云平臺。企業(yè)無需從頭構(gòu)建復雜的視覺算法模型,可通過API調(diào)用云端預訓練或定制化模型,快速部署檢測解決方案。開源框架(如TensorFlow、PyTorch)與云服務的結(jié)合,降低了開發(fā)門檻。模塊化、可視化的機器視覺開發(fā)平臺將更普及,允許工程師通過拖拽方式構(gòu)建檢測流程,加速行業(yè)應用落地。

五、隱私計算與安全網(wǎng)絡:保障數(shù)據(jù)可信流通

在質(zhì)量檢測、醫(yī)療影像等敏感領(lǐng)域,數(shù)據(jù)安全與隱私至關(guān)重要。基于區(qū)塊鏈、聯(lián)邦學習等網(wǎng)絡技術(shù)的隱私計算方案,使得多方能在不共享原始數(shù)據(jù)的前提下協(xié)同訓練視覺模型。這既保護了企業(yè)數(shù)據(jù)資產(chǎn),又促進了跨組織的數(shù)據(jù)價值挖掘,為行業(yè)標準建立與協(xié)作檢測(如供應鏈質(zhì)量追溯)提供了技術(shù)基礎(chǔ)。

六、元宇宙與數(shù)字孿生:構(gòu)建虛擬檢測新范式

網(wǎng)絡技術(shù)驅(qū)動的元宇宙與數(shù)字孿生概念,正拓展機器視覺的應用邊界。通過高精度3D視覺掃描實體對象,可在虛擬空間中構(gòu)建實時映射的數(shù)字孿生體。檢測系統(tǒng)可在數(shù)字世界中進行模擬測試、故障推演與方案優(yōu)化,再將最優(yōu)策略同步到物理世界。這種“虛實物聯(lián)”的檢測模式,將大幅提升產(chǎn)品設計、設備維護的效率和可靠性。

###

機器視覺檢測的絕非單一技術(shù)的突破,而是與5G、邊緣計算、AIoT、云計算等網(wǎng)絡技術(shù)深度融合的生態(tài)演進。從實時邊緣檢測到云端智能分析,從固定工位到全域移動應用,網(wǎng)絡技術(shù)開發(fā)正賦予機器視覺更強大的感知、分析與協(xié)同能力。擁抱網(wǎng)絡化、平臺化的視覺解決方案,將是贏得質(zhì)量革命與智能化轉(zhuǎn)型的關(guān)鍵。機遇已至,唯有深度融合創(chuàng)新,方能看見未來。

如若轉(zhuǎn)載,請注明出處:http://www.kepou.cn/product/54.html

更新時間:2026-01-06 23:41:46